РАЗРАБОТКА СИСТЕМЫ ГЕОМЕТРИЧЕСКОГО МОДЕЛИРОВАНИЯ КОМПОНОВОК АГРЕГАТНЫХ СТАНКОВ

А.Н. Феофанов1, С.Ю. Манелюк

1МГТУ «Станкин», Россия

Содержание

2. Перечень требований к автоматизированной системе визуализации

3.1. Библиотека стандарта OpenGL (Open Graphics Library)

3.2. Визуальная среда разработки Embarcadero С++

3.3. Система управления базами данных Microsoft Access

4.1. Организация данных в базе унифицированных узлов

Аннотация

В данной статье рассмотрена задача разработки системы геометрического моделирования компоновок агрегатных станков. Приведены возможные унифицированные узлы, входящие в агрегатные станки. Проведен анализ требований к системе визуализации компоновки станков, на его основе выбраны средства разработки и описан процесс создания такой системы. Представлены пример создания баз данных унифицированных узлов агрегатных станков технологических систем и фрагмент автоматизированной подсистемы управления данными для построения визуализаций компоновок агрегатных станков. С помощью данной системы визуализации были решены задачи построения компоновок агрегатных станков в гибких автоматических линиях для обработки корпусных деталей типа редуктор, разработанных Московским специальным конструкторским бюро автоматических линий и агрегатных станков (МОС СКБ АЛ и АС).

Ключевые слова: Станки, станкостроение, визуализация станков, агрегатные станки, система визуализации станков, эскизное проектирование станков, геометрическое моделирование станков.

1. Введение

Данный материал посвящён проблематике, возникающей на этапе разработки эскизного проекта при создании компоновки агрегатных станков. Задачей работы является создание автоматизированной системы визуализации компоновок агрегатных станков на стадии эскизного проектирования, главной функцией которой является предоставление возможности компоновки агрегатных станков в трехмерном пространстве из унифицированных узлов и деталей. В связи с информационной сложностью задачи по конфигурации обрабатываемой детали, решаемой на стадии разработки эскизного проекта компоновки агрегатных станков, задача визуализации компоновок агрегатных станков является актуальной. В существующих пакетах прикладных программ, таких как T-Flex, «Компас» и других им подобных, конструктор вынужден сначала создавать базу данных визуальных образов каждого из узлов, а потом уже приступать к визуализации самой компоновки станка. В предлагаемом подходе визуализация станка строится на основе набора технических параметров компоновки. Программная система, созданная на базе предложенного подхода, может быть использована конструкторами, разрабатывающими компоновки агрегатных станков на стадии эскизного проектирования.

2. Перечень требований к автоматизированной системе визуализации

При работе с системой пользователю должны предоставляться следующие возможности:

· возможность выбора данных о габаритных размерах из базы данных всех унифицированных деталей и узлов агрегатных станков по их характеристическому описанию;

· возможность построения различных вариантов компоновок, с использованием всех доступных унифицированных узлов;

· возможность совершения над моделью собранного агрегатного станка таких базовых операций как масштабирование, повороты и других действий, позволяющих визуально оценить полученную модель;

· возможность добавления в систему геометрического моделирования новых образов узлов и деталей агрегатных станков на основе их технических параметров, пополняя уже созданную базу;

· возможность разработки уникальной системы флагов для автоматического построения визуализации без дополнительных манипуляций (под термином «флаг» понимается скалярный атрибут – одно выбранное значение, например строка, целочисленное или битовое значение, соответствующее техническим характеристикам унифицированного узла, обеспечивающее в системе задание определенных характеристик данного узла);

· возможность создания базы данных габаритных размеров унифицированных узлов и увязки их с системой флагов и визуализации.

3. Обзор средств разработки, используемых в процессе создания систем геометрического моделирования агрегатных станков

3.1. Библиотека стандарта OpenGL (Open Graphics Library)

Чтобы разработать программный продукт, который бы удовлетворял требованиям, перечисленным в предыдущем разделе, требуются достаточно мощные инструментальные средства, работающие с трёхмерной графикой. После исследования существующих на рынке средств разработки, работающих с трёхмерной графикой, было решено, что наиболее доступным и эффективным будет использование возможностей графической библиотеки стандарта OpenGL. Средства, описываемые спецификацией OpenGL, помогут в создании трёхмерных моделей объектов и удобного интерфейса для работы пользователя с этими моделями (масштабирование, повороты, сдвиг).

Библиотека, реализующая стандарт OpenGL, позволяет совершать все необходимые в рамках данной работы операции с графическими объектами:

· видовые и модельные преобразования;

· гибкое управление цветом;

· автоматическое удаление невидимых линий и поверхностей;

· наложение текстуры.

Программы, написанные с использованием OpenGL, можно переносить практически на любые платформы, получая при этом одинаковый результат, будь это графическая станция или суперкомпьютер. OpenGL освобождает программиста от написания программ для конкретного оборудования. Если устройство поддерживает какую-то функцию, то эта функция выполняется аппаратно, если нет, то библиотека выполняет её программно. Библиотека стандарта OpenGL наиболее приспособлена для языка программирования С, используемого нами для написания основной части автоматизированной подсистемы. Исходя из этих преимуществ и было решено, что все операции по обработке трёхмерных моделей узлов и деталей агрегатных станков будут производиться при помощи функций библиотеки стандарта OpenGL.

3.2. Визуальная среда разработки Embarcadero С++

При выборе основной среды разработки системы геометрического моделирования компоновок агрегатных станков на основании специфики решаемой задачи были выбраны следующие критерии:

· полная совместимость с ОС Windows;

· возможность использования команд графической библиотеки стандарта OpenGL;

· возможность осуществления запросов к прикреплённой базе данных;

· возможность эффективного управления данными;

· наличие качественной документации и простота в освоении.

После анализа вышеуказанных требований было решено, что для решения практических задач данной работы будет использован программный продукт Embarcadero С++. Его возможности полностью удовлетворяют всем сформулированным требованиям и поэтому его использование позволит существенно упростить разработку интерфейса и проведение необходимых расчётов.

К основным достоинствам среды Embarcadero С++ относятся:

· удобство работы при создании большого числа форм;

· простота передачи данных между создаваемыми объектами;

· полная совместимость с ОС Windows;

· возможность создания форм для вывода отладочной информации.

Рабочим языком Embarcadero С++ является С++ – язык программирования, включающий обработчик ошибочных ситуаций и исключений, который позволяет существенно увеличить стабильность и надежность работы программы. Embarcadero C++ поддерживает современные способы доступа к данным, например, работу с базами данных разных типов. Кроме того, при использовании данной среды разработки увеличивается вероятность повторного использования кода, благодаря принципу наследования визуальных форм и другим возможностям этого инструмента, среди которых наиболее важными являются кэширование обновлений, фильтры, фоновое выполнение запросов и работа с различными форматами данных. Все вышесказанное говорит в пользу выбора среды разработки Embarcadero С++.

Стоит также отметить высокую быстроту компиляции, что заметно уменьшает затраты на отладку отдельных частей программы.

3.3. Система управления базами данных Microsoft Access

Microsoft Access главным образом представляет собой систему управления базами данных. Инструмент предназначен для хранения данных в виде таблиц, а также предоставляет возможность отображения данных с помощью других встроенных средств. Также, Access позволяет разрабатывать удобные формы ввода, обработки и обновления данных. Хранение информации организованно таким образом, что все данные компонуются в один файл, что значительно упрощает работу с ним.

Microsoft Access – распространенная СУБД, полностью совместимая с ОС Windows. Следует отметить, что использование Access также обоснованно и наличием в выбранной среде разработки Embarcadero C++ средств для работы с Microsoft Access, что упростит процесс обращения к данным.

В то же время Access – это реляционная СУБД, что позволяет использовать ее для хранения данных любой природы, а также использовать одновременно несколько таблиц БД. Использование реляционной СУБД позволит упростить структуру данных и, таким образом, облегчит выполнение работы.

Несмотря на то, что в промышленных информационных системах с высокой нагрузкой на сегодняшний день более распространены такие СУБД, как MySQL и Oracle, на данной стадии разработки мы используем Access вследствие его простоты и доступности, однако в перспективе планируется использование более производительных и многофункциональных средств.

4. Разработка системы геометрического моделирования компоновок агрегатных станков и базы данных унифицированных узлов

4.1. Организация данных в базе унифицированных узлов

Как уже было отмечено, для хранения данных используется система Microsoft Access. Исследовав классификацию унифицированных узлов и сопоставив ее с требованиями к геометрическим параметрам (габаритам) узлов для внесения их в базу данных, было принято решение об объединении различных классов одинаковых узлов в одну таблицу. В результате появилась возможность полностью описать конструкторам параметрические (габаритные) характеристики необходимых унифицированных узлов. Такой подход имеет свои преимущества, главным из которых является простота обновления и возможность включения новых объектов без отнесения их к определенному классу.

Все используемые в разрабатываемой подсистеме унифицированные узлы приведены на рис. 1 [1, 2].

Рис.1. Схема унифицированных узлов.

При разработке базы данных для этой работы были использованы существующие базы технических параметров боковых станин, центральных станин, силовых узлов подачи и узлов резания [3, 4, 5, 6, 7], оптимизированные под разрабатываемую систему.

Полученная база в данной работе также была пополнена недостающими элементами несущей системы и транспортной системой.

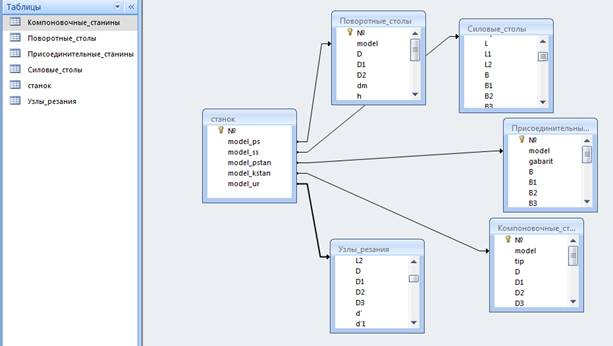

Схема данных приведена на рис. 2.

Рис. 2. Схема базы данных.

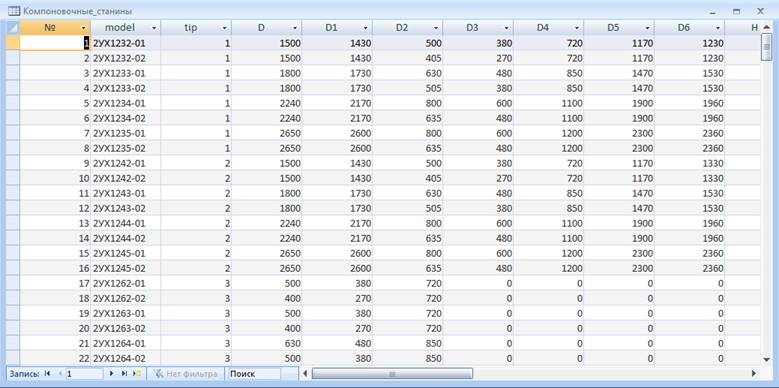

Унифицированные узлы, относящиеся к типу компоновочных станин, ориентируют в пространстве все остальные узлы агрегатных станков и определяют ограничительные положения, «мертвые зоны» установки остальных узлов относительно друг друга, а также их ориентацию в координатных осях. Пример таблицы с габаритными размерами компоновочных станин приведен на рис. 3.

Рис. 3. Таблица габаритных размеров компоновочных станин.

Таким образом, при обобщении классификаций было получено 5 таблиц, описывающих все унифицированные узлы, затронутые в данной работе:

· поворотные столы;

· силовые столы;

· компоновочные станины;

· присоединительные станины;

· узлы резания [8].

Таблицы по несущей системе вопреки нашему подходу мы разбиваем на две составляющие: компоновочные станины и присоединительные станины. Это связанно с принципиальным отличием между этими видами узлов и позволит упростить работы по визуализации компоновок агрегатного станка. При использовании компоновочных станин не используются никакие виды узлов несущей системы кроме вертикальных и арочных.

Такой подход к организации данных позволяет упростить процесс расширения нашей подсистемы для добавления принципиально новых узлов, которые не задействованы в данной работе [9].

4.2. Разработка автоматизированной подсистемы управления данными для построения визуализаций компоновок агрегатных станков

Для построения всевозможных компоновок агрегатных станков необходимо предусмотреть все варианты создания структурных схем. Для этого была разработана определенная последовательность форм с выбором параметров, исходя из которых пользователь может определить любую компоновку, удовлетворяющую его требованиям. Указанная последовательность форм, также учитывает данные, необходимые системе для построения визуализации.

Построение графических изображений такого объема без готовых объектов сопряжено с огромным количеством вариантов исполнения. Для однозначного определения варианта исполнения компоновки была разработана целая система флагов, заполняемая по мере ввода пользователем необходимой информации. Далее, исходя из этих флагов, каждому объекту присваивается свой номер и данные, ориентирующие его в пространстве.

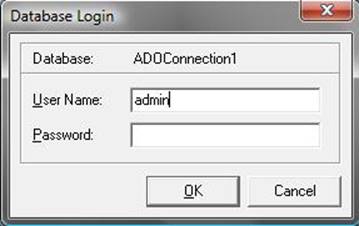

Рассмотрим реализацию автоматизированной системы визуализации компоновки агрегатных станков на стадии эскизного проектирования. Работа программы начинается с аутентификации пользователя, что продемонстрировано на рис. 4 (проверка подключения базы данных) [10].

Рис. 4. Снимок экрана с формой аутентификации пользователя.

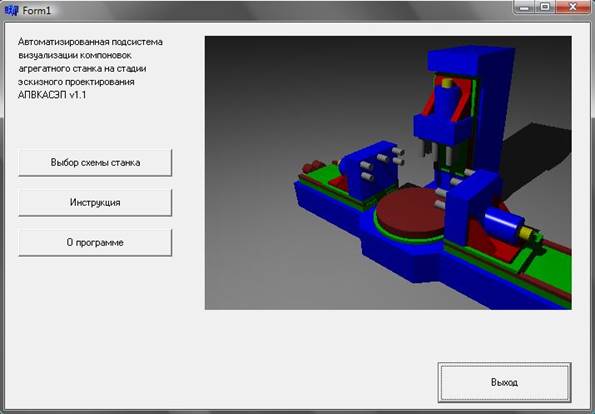

Далее выводится начальная форма входа в систему, пользователю предоставляются информация о программе и разработчиках, а также правила работы, что продемонстрировано на рис. 5.

Рис. 5. Снимок экрана с формой входа в систему.

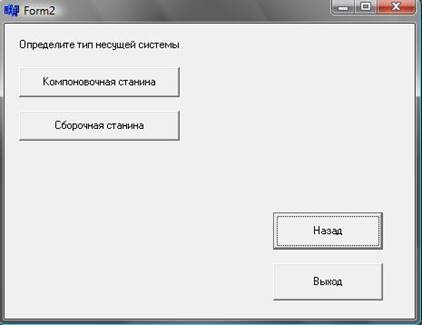

При выборе начала работы выводится форма, на которой пользователю предлагается выбрать тип несущей системы, как показано на рис. 6.

Рис. 6. Снимок экрана с формой выбора типа несущей системы.

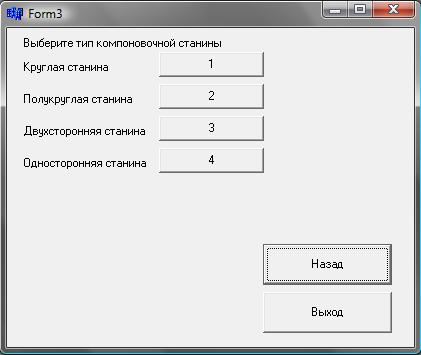

В зависимости от выбора заносятся параметры в систему флагов для дальнейшего построения объектов и предлагается дальнейшее определение несущей системы, как показано на рис. 7.

Рис. 7. Снимок экрана с формой выбора компоновочной станины.

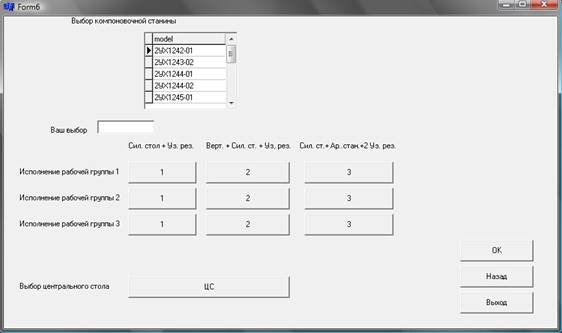

Далее пользователю показывается основная форма ввода параметров компоновки и схемы станка. Для каждой рабочей группы предусмотрено три варианта исполнения, как показано на рис. 8:

1. Силовой стол + узел резания.

2. Вертикальная станина + силовой стол + узел резания.

3. 2 силовых стола + арочная стойка + 2 узла резания.

Рис. 8. Снимок экрана с формой определения рабочих групп.

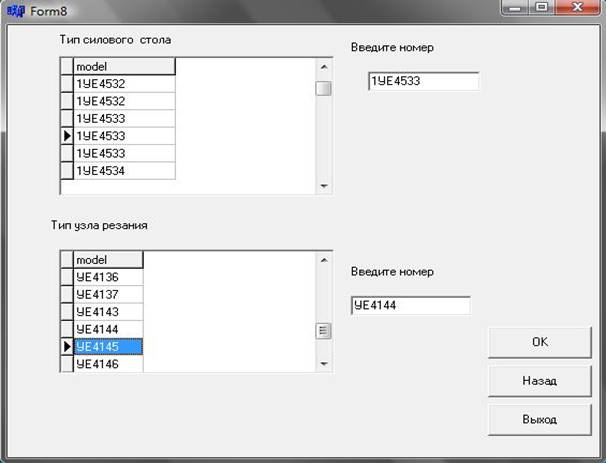

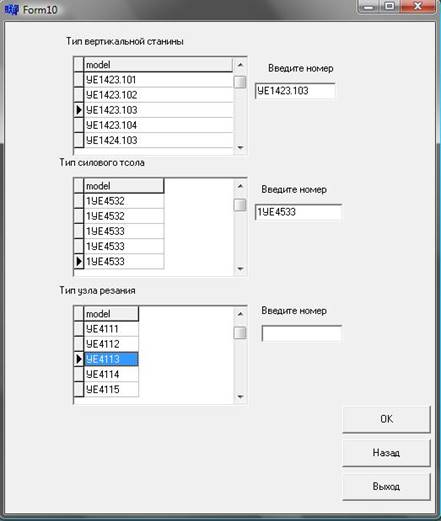

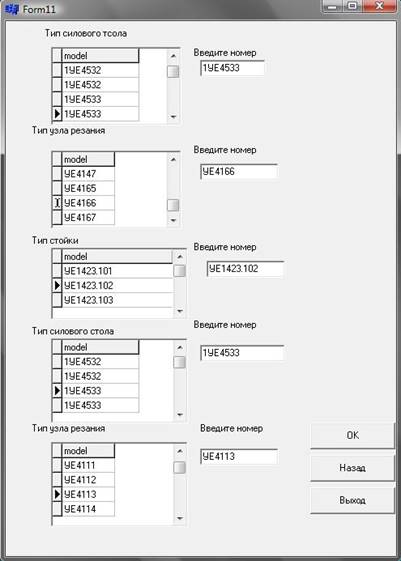

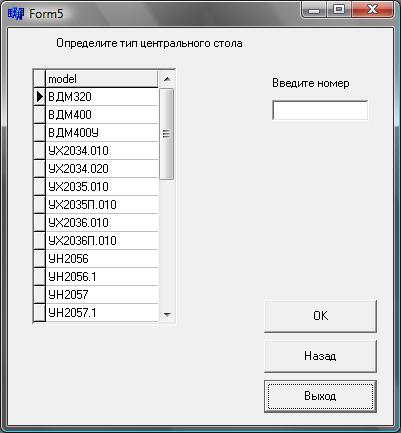

Исходя из выбранного варианта выводится форма выбора унифицированных узлов из базы данных, как показано на рис. 9, 10, 11 и 12.

Рис. 9. Снимок экрана с формой определения первой рабочей группы.

Рис. 10. Снимок экрана с формой определения второй рабочей группы.

Рис. 11. Снимок экрана с формой определения третьей рабочей группы.

Рис. 12. Снимок экрана с формой выбора поворотного стола.

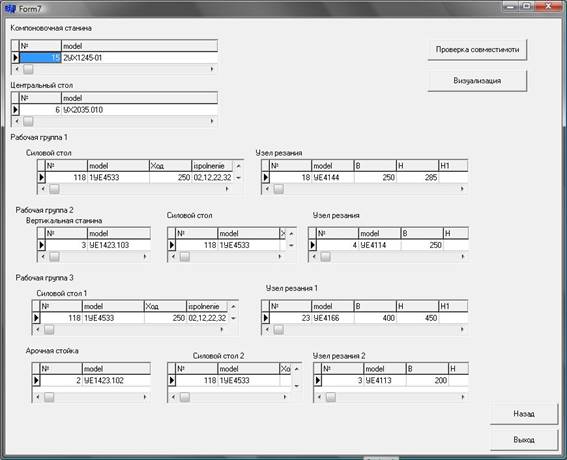

После того, как выбраны все необходимые узлы, выводится форма с информацией об использованных унифицированных узлах в соответствии с их рабочими группами, как показано на рис. 13.

Рис. 13. Снимок экрана с формой состава разрабатываемого станка.

В результате предоставляется возможность проверки на совместимость. На данной стадии разработки расчет производится исходя из габаритных размеров и не затрагивает технические характеристики станка. Существующие компоновки агрегатных станков также задают ограничения для использования унифицированных узлов. В результате выводится сообщение о возможности построения визуализации, если унифицированные узлы выбраны в соответствии с правилами компоновки.

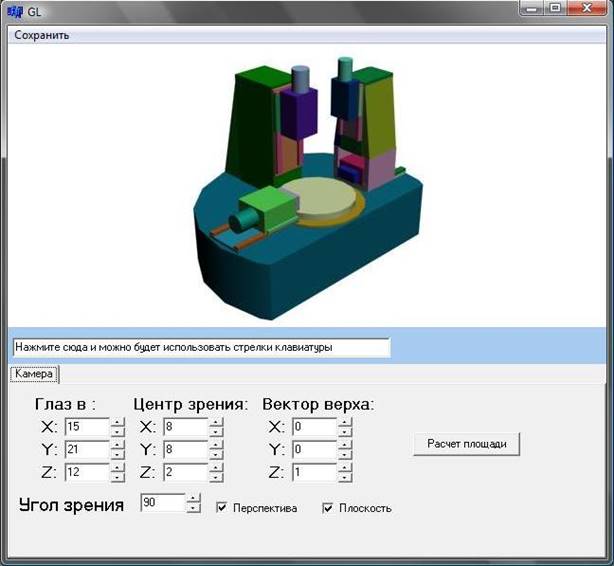

Визуализация строится исходя из данных, хранящихся в форме описания состава компоновки, и опираясь на систему флагов. Программа визуализации состоит из небольшого количества функций построения унифицированных узлов и их вызова в соответствии с необходимой компоновкой. Результат исполнения программы визуализации показан на рис. 14.

Рис. 14. Снимок экрана с формой визуализации компоновки агрегатного станка.

На рис. 14 представлена одна из форм компоновок унифицированных узлов. На экране представляется типовая компоновка станка с необходимыми унифицированными узлами, обеспечивающая количество сторон обработки корпусной детали. По габаритным размерам обрабатываемой детали конструктор выбирает необходимые габариты и рабочие ходы унифицированных узлов агрегатных станков.

Таким образом, используя базы данных узлов станков, конструктор (на стадии разработки эскизного проекта) имеет возможность визуально представить компоновку и рабочую зону технологического оборудования.

5. Заключение

Визуализация компоновки позволяет конструктору на стадии эскизного проекта представить габариты рабочей зоны технологического оборудования. Данный подход позволяет на стадии разработки эскизного проекта агрегатных станков значительно (до 50%) сократить время представления рабочей позиции технологического оборудования, а также расчет площади этого оборудования при его компоновке.

С помощью данной системы визуализации были решены задачи построения компоновок агрегатных станков в гибких автоматических линиях для обработки корпусных деталей типа редуктор, разработанных Московским специальным конструкторским бюро автоматических линий и агрегатных станков (МОС СКБ АЛ и АС) на стадии проектирования.

Список литературы

1. ЭНИМС: Каталог "Унифицированные узлы агрегатных станков и автоматических линий". По ред. д.т.н. Б. И. Черпакова. М.: ВНИИТЭМР. 1988. 208 с.

2. Феофанов А.Н. Гибкие автоматические линии в машиностроении. М.: «Янус-К». 2002. 192с.

3. Вороничев Н.М., Генин В.Б., Тартаковский Ж.Э. Автоматические линии из агрегатных станков. М.: Машиностроение. 1971. 552 с.

4. Феофанов А.Н., Хухлов Е.В., Волкова Г.Д. Исследование алгоритма процесса проектирования компоновок агрегатных станков и возможностей его автоматизации. Технология машиностроения. 2005. №11. стр. 20-24.

5. Феофанов А.Н., Ивлев И.В. Разработка структуры данных и состава функций системы машиностроительного производства. Технология машиностроения. 2006. №10. стр. 62-68.

6. Феофанов А.Н., Астахова Т.А., Кученченко Е.А., Бабылов Д.А. Разработка автоматизированной системы ведения описания узлов агрегатных станков и автоматических линий. Технология машиностроения. 2007. №8.

7. Феофанов А.Н., Потапов А.В. Разработка базы данных унифицированных узлов агрегатных станков. Вестник МГТУ «СТАНКИН». 2009. №3 (7).

8. Кученченко Е.А., Астахова Т.А., Бабылов Д.А., Феофанов А.Н. Разработка автоматизированной подсистемы ведения описания узлов агрегатных станков и автоматических линий. Технология машиностроения. 2007. №8.

9. Волкова Г.Д. Методология автоматизации проектно – конструкторской деятельности в машиностроении (учебное пособие). М.: МГТУ «Станкин». 2000. 98 с.

10. Иевлев И.В., Феофанов А.Н. Формирование требований к системам управления базами данных для поддержки описания технических характеристик и образов унифицированных узлов агрегатных станков. Технология машиностроения. 2005. №11.

DEVELOPMENT OF A GEOMETRIC MODELING SYSTEM FOR ASSEMBLIES OF MODULAR MACHINE TOOLS

A.N. Feofanov1, S.Y. Manelyuk

1 MSTU “Stankin”, Russian Federation.

Abstract

This article examines the challenges of development of a geometric modeling system for modular machine tools. Possible universal components of machine tools are listed. An analysis of requirements for the machine tool assembly visualization system is conducted. Based on this analysis development tools are selected and the process of the development is described. An example of database creation of standardized components of modular machine tools for industrial systems is shown. Another example illustrates a fragment of the automated data management subsystem for building visualized layouts of modular machine tools. This visualization system helped to solve problems of constructing layouts of modular machine tools for flexible production lines in the processing of body parts such as the gearbox, developed by the Moscow Special Design Bureau of automatic lines and modular machine tools (ISO SKB AL and AS).

Keywords: Machine tools, machine tool production, visualization of machine tools, modular machine tools, machine tool visualization system, conceptual design of machine tools, geometric modeling of machine tools.

References

1. ENIMS: Catalogue Unificirovannye uzly agregatnyh stankov i avtomaticheskih linij [Standardized components of modular machine tools and automated production lines]. Ed. Dr. B.I. Cherepakova. Moscow: VNIITEMR. 1988. 208 p. [In Russian]

2. Feofanov A.N. Gibkie avtomaticheskie linii v mashinostroenii [Flexible automated production lines in mechanical engineering]. Moscow: «Yanus-K». 2002. 192 p. [In Russian]

3. Voronichaev N.M., Genin V.B., Tartakovskiy G.E. Avtomaticheskie linii iz agregatnyh stankov [Automated production lines from modular machine tools]. Moscow: Mechanical engineering. 1971-552 p. [In Russian]

4. Feofanov A.N., Huchlov E.V., Volkova G.S. Issledovanie algoritma processa proektirovanija komponovok agregatnyh stankov i vozmozhnostej ego avtomatizacii [The study of the algorithm of the modular machine tool layouts design process and the possibilities for its automation]. Technology of mechanical engineering. 2005. No. 11. pp. 20-24. [In Russian]

5. Feofanov A.N., Ievlev I.V. Razrabotka struktury dannyh i sostava funkcij sistemy mashinostroitel'nogo proizvodstva [Development of the data structure and production functionality of a mechanical engineering system]. Technology of mechanical engineering. 2006. No. 10. pp. 62-68. [In Russian]

6. Feofanov A.N., Astachova T.A., Kucherenko E.A., Babylov D.A. Razrabotka avtomatizirovannoj sistemy vedenija opisanija uzlov agregatnyh stankov i avtomaticheskih linij [Development of an automated system for modular machine tools and automated production lines nodes description management]. Technology of mechanical engineering. 2007. No. 8. [In Russian]

7. Feofanov A.N., Potapov A.V. Razrabotka bazy dannyh unificirovannyh uzlov agregatnyh stankov [Development of databases for standardized modular machine tool nodes]. MSTU «Stankin» Messenger. 2009. No.3 (7). [In Russian]

8. Kucherenko E.A., Astachova T.A., Babilov D.A., Feofanov A.N. Razrabotka avtomatizirovannoj podsistemy vedenija opisanija uzlov agregatnyh stankov i avtomaticheskih linij [Developing an automated subsystem for storing descriptions of modular machine components and automated production lines]. Technology of mechanical engineering. 2007. No. 8. [In Russian]

9. Volkova G.D. Metodologija avtomatizacii proektno – konstruktorskoj dejatel'nosti v mashinostroenii (uchebnoe posobie) [Methodology of design and construction in mechanical engineering (tutorial)]. Moscow: MSTU «Stankin». 2000. 98 p. [In Russian]

10. Ievlev I.V., Feofanov A.N. Formirovanie trebovanij k sistemam upravlenija bazami dannyh dlja podderzhki opisanija tehnicheskih harakteristik i obrazov unificirovannyh uzlov agregatnyh stankov [Formulating requirements for database management systems for support of technical documentation and images of standardized modular machine tool components]. Technology of mechanical engineering. 2005. No. 11. [In Russian]